直線だけでなく、曲線や複雑形状まで

板も形鋼も、自由に切断できるプラズマ加工

用途例

ポイント

アングルへの長穴加工は一般的に打抜きが主流ですが依頼通りの金型がない場合、手仕事による時間ロスが発生します。また、機械加工で行うと高い費用がかかります。

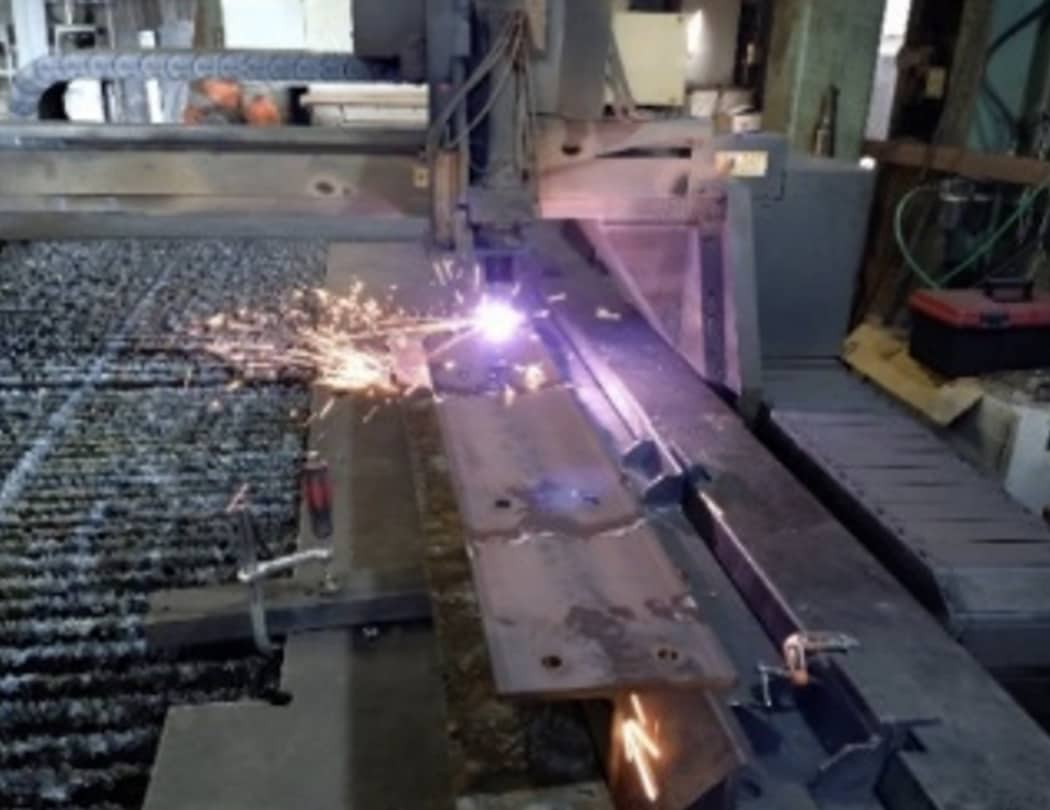

当社では形鋼へのプラズマ加工は約20年前から行っており、得意分野でもあります。

短納期、少量ロット生産を可能にし、コスト低減に貢献します。

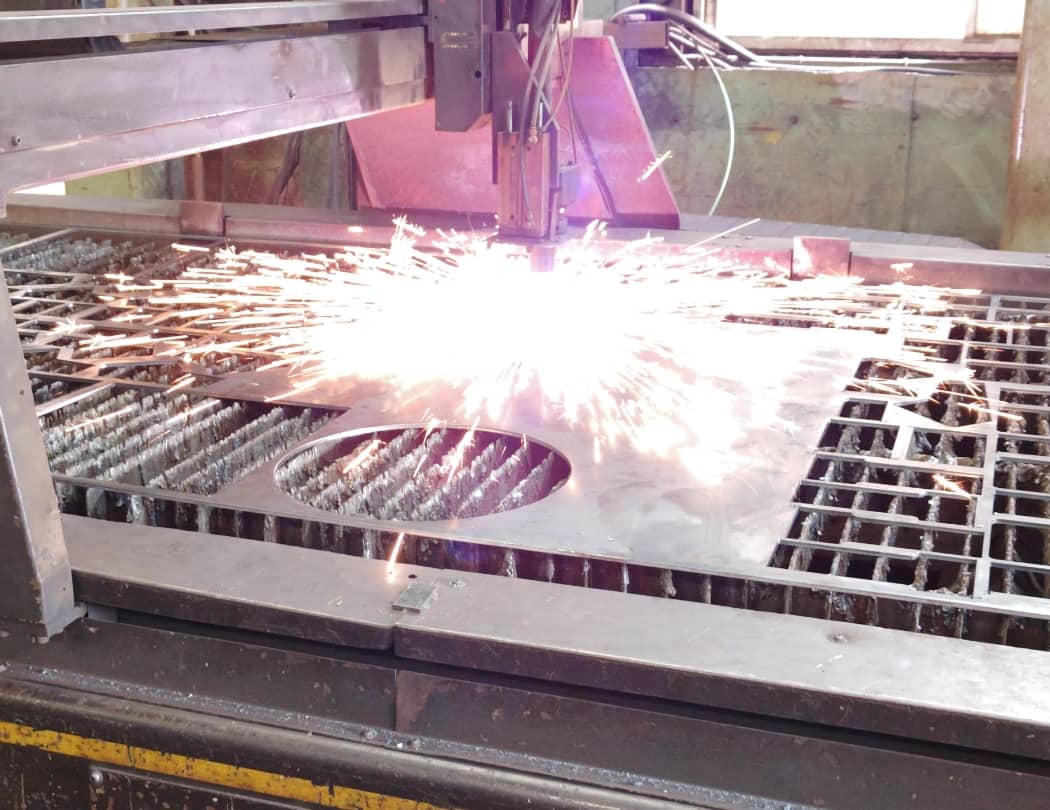

プラズマ溶断機でH形鋼に穴明け加工をしています。プラズマ機では出来ない物はないというくらい、優れた仕事をしてくれます。

当社のプラズマ機は2次元ですが、3面加工をしています。社員の加工に対するプロ意識の高さが窺える一品です。

この製品は撹拌機の部品に使用されるため、高い精度が求められます。一般的にはレーザー加工が想定されますが、表面粗さへの対応も可能なプラズマ加工機を用い、最高品質に仕上げました。長年のノウハウの蓄積から生まれた一品です。

この製品は、角パイプの3面を加工しています。3面それぞれの穴位置を正確に出す必要があり、精度不良の場合は返品の対象となります。当社では、3面の位置をデータ化することで、位置ずれのない高精度な加工仕上げを実現しています。

従来、角穴加工はガス切断機を用いて手作業で行っていました。しかしデメリットもあります。切断面や寸法精度等、熟練技術が必要でしたが、プラズマ機で切断面、精度をクリアしました。

アングルの1辺の一部切欠と長穴をプラズマ加工しています。社員の技術とノウハウの結晶です。

チャンネルの両辺をプラズマ機で溶断しました。長さ3mmまでの片辺加工・両辺加工が可能です。従来は職人によるガス切断や機械加工で対応していましたが、時間やコストの面で課題がありました。プラズマ溶断により、これらの課題を解決することができました。多少の反りは発生しますが、外注による反り矯正が可能です。

ツバカットマシンと角度切断機とプラズマ機のコラボ製品です。ツバカット後、ナナメ切断そして最後の仕上げはプラズマ機による精密な溶断、機械を自由に操れる技術力の高さだと確信しております。

最初にアングルの片方の辺をツバカットシャーで切断、次にプラズマ機による切り欠きと長孔加工、最後に角度切断機でナナメ切、機械加工に頼らず自社の機械で製作しました。